镍基高温合金是一种具有优异高温性能的金属材料,主要应用于制备航空航天发动机的的燃烧室、涡轮叶片和导向叶片等部件,而作为连接固定航空航天发动机各零部件的孔加工,需要满足较高的精度要求。

镍基合金的导热系数低,导致切削过程中产生的热量不易散失,使得刀具与工件接触点处的温度很高,加剧了刀具磨损

在镍基高温合金的钻孔过程中,切屑不易断裂,常常缠绕在刀具上,难以顺利排出。这种情况容易造成刀具在加工过程中突然卡住导致刀具断裂,同时也会严重影响加工的精度和质量

镍基合金在切削过程中易产生加工硬化现象,使得切削难度增加,进一步加速了刀具的磨损;

镍基合金中通常含有铬、钼、钨等元素,这些元素在高温下与刀具材料发生化学反应,导致刀具材料的磨损和损坏;

镍基合金具有较高的韧性,使得切削过程中切屑容易变形,不易断裂,导致刀具承受更大的切削力和热应力,加剧刀具磨损;

常用的硬质合金刀具在加工镍基合金时磨损较快;

虽然刀具涂层可以提高刀具的耐磨性和抗粘结性,但由于镍基合金加工过程中的高温,涂层容易损坏,难以持久。

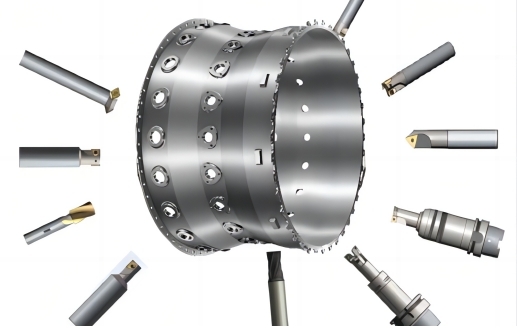

针对镍基高温合金的钻孔难点,我司从以下角度设计钻头